視頻展示

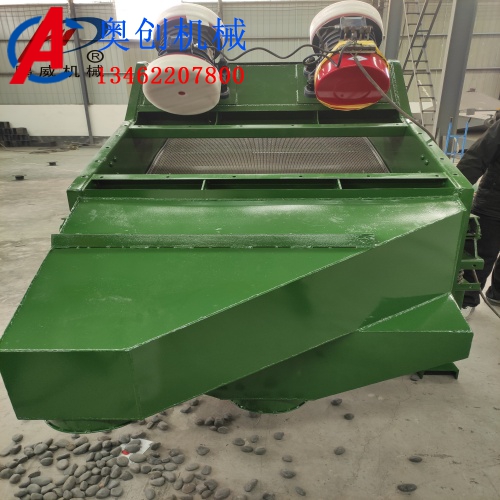

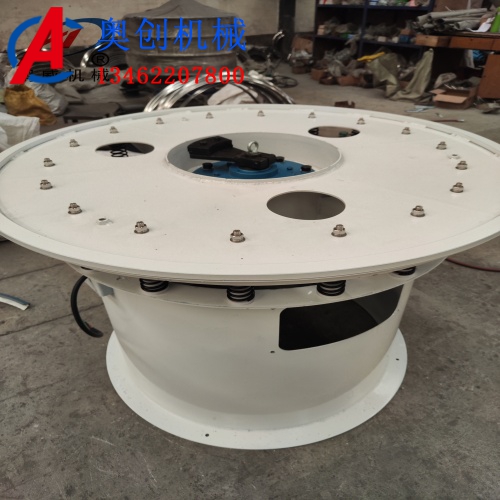

河南奧創機械設備有限公司

知識資訊

振動篩知識

以精準篩分滌蕩物料雜質,憑穩定運行書寫高效篇章。

2025-12-28 16:21:51

穩如磐石,篩無止境 —— 重型振動篩,連續作業不宕機

2025-12-17 16:38:32

振動篩出現混料的原因

2025-03-05 16:35:54

礦用振動篩類型及特點大全

2025-03-04 14:03:39

石墨粉方形搖擺篩

2024-08-03 09:55:48

輸送機知識

鏈板輸送機使用注意事項

2025-05-14 15:46:53

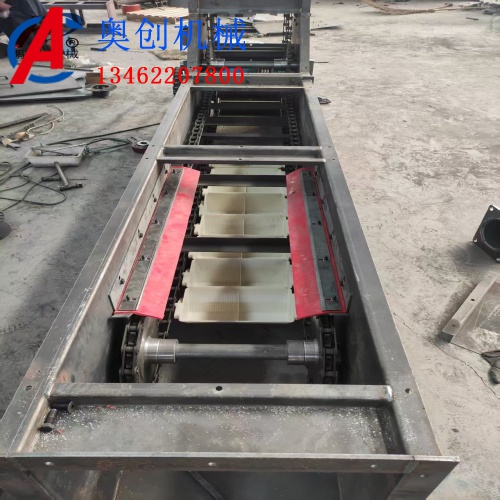

鱗板輸送機簡介及工作原理

2024-07-30 15:39:56

水洗高嶺土傳輸無軸螺旋輸送機的使用及應用效果

2024-07-25 15:56:40

往復式給煤機簡介及結構特點

2024-07-19 14:19:39

高溫鱗板輸送機簡介及工作原理

2024-07-17 15:15:25

提升機知識

提升機類別及概述

2025-03-21 16:32:46

Z字提升機的進料流程

2024-07-26 14:31:32

Z字提升機的產品簡介及工作原理

2024-07-25 16:11:51

斗式提升機在使用過程中的幾種常見故障解析

2024-07-22 14:38:18

斗式提升機常見分類及設備型號選用

2024-07-22 14:22:44